Customer Success Story: Einsparungen durch Feinguss

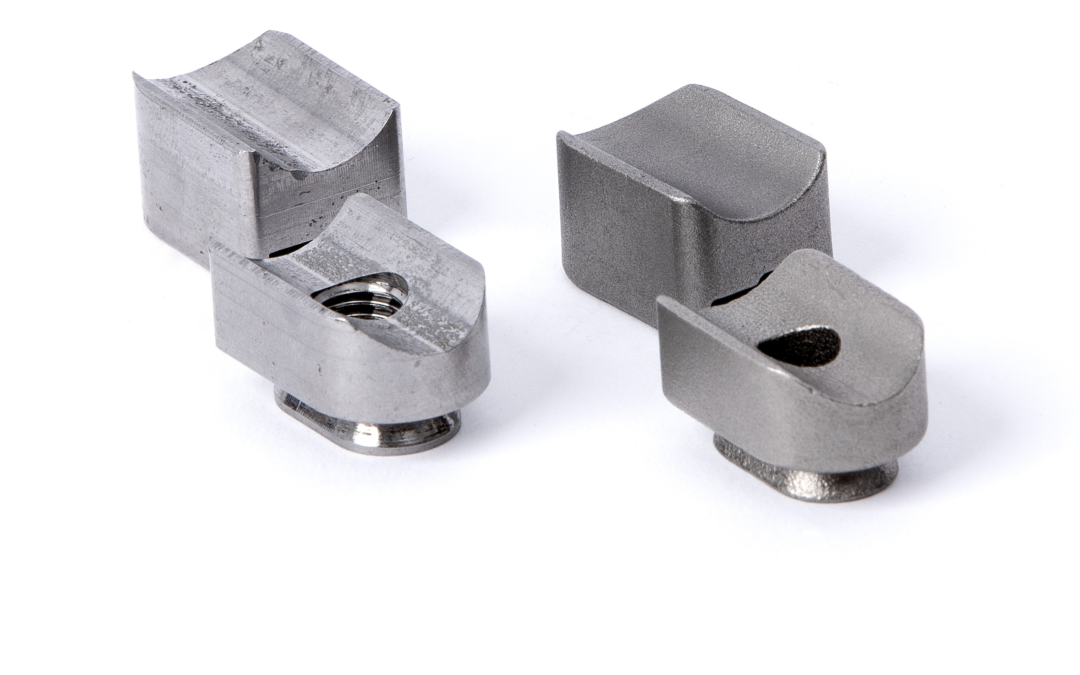

Optimierung bestehender Teile freut den Einkauf und den Endkunden Die Herausforderung: Kostenoptimierung eines bestehenden Serienbauteils, das aus dem Vollmaterial bearbeitet wird. Die Lösung: Das Projektteam um die erfahrenen Projekt- und Entwicklungsingenieure bei tsf international gestaltete den ca. 50 mm großen Verbindungs-Schlitten um, um so über 40% Kosten zu sparen. Das gelang innerhalb von weniger als 7 Wochen. Besonders erfreulich der zusätzliche Kundennutzen, denn auch optisch macht das Sichtteil nun einiges mehr her. Dazu wurde neben der gussgerechten Optimierung von tsf auch der Werkstoff umgestellt, um passendere Eigenschaften darzustellen (Korrosionsbeständigkeit). Das Sichtteil eines renommierten Möbelherstellers besticht nun durch eine anmutende, wertige Oberfläche, passende Toleranzen und überzeugt gleichermaßen durch geringe Einkaufskosten. „Schlitten mit Führung“, Stückzahl 3.000 Stk/Los.; Produktions-Durchlaufzeit: 21...

Deutsch

Deutsch