Das Wachsausschmelzverfahren bei tsf – Step by Step:

Der Feinguss (engl.: Investment Casting) ist ein vielseitig einsetzbares Verfahren, das viele Vorteile gegenüber Fertigungsverfahren wie z.B. der mechanischen Bearbeitung, dem Schmieden, dem Sintern oder anderen Gussverfahren bietet.

Nutzen Sie die Vorteile des Feingussverfahrens für Ihre Bauteile:

- hohe Gestaltungsfreiheit ermöglicht die Umsetzung komplexer Geometrien aus einem Guss

- filigrane und bionische Strukturen

- Endkonturnahe Fertigung (near-net-shape) zur reduzierten mechanischen Bearbeitung

- hohe Maßgenauigkeit

- höchste Oberflächengüte

- gezielte Umsetzung kundenspezifischer Anforderungen durch eine breite Palette an Werkstoffen und Legierungen

- Wirtschaftlichkeit, kostengünstige Fertigung vom Einzelstück bis zur Großserie

So funktioniert das Wachsausschmelzverfahren:

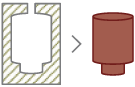

1. Herstellung Wachsspritzwerkzeug

Um ein Bauteil im Gussverfahren herzustellen, ist eine Form bzw. Matrize erforderlich. Diese Form bildet die Konturen des Gussbauteils ab. Da das Formwachs nicht abrasiv auf die Matrize einwirkt, verfügt diese über sehr lange Standzeiten. Einmaliger bzw. nicht wiederkehrender Arbeitsschritt.

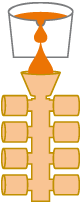

2. Wachsmodellherstellung

Das zukünftige Gussbauteil und das Angusssystem werden in Formwachs gespritzt. Hierbei müssen der Einspritzdruck der Maschine und die Temperatur des Formwachses exakt abgestimmt werden, um eine hohe Maßhaltigkeit und Oberflächenqualität sicherzustellen.

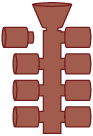

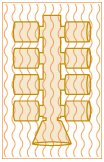

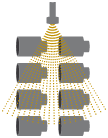

3. Wachsmodellmontage

In diesem Arbeitsschritt werden die Wachsmodelle und der Stamm zu einem Wachsbaum zusammengefügt. Eine hohe Sorgfalt bei der Montage der Wachsbäume durch erfahrene Mitarbeiter gewährleistet eine hohe Gussteilqualität.

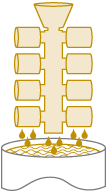

4. Tauchen, Besanden und Trocknen

Durch mehrfaches Eintauchen des Wachsbaums in Formschlicker, anschließendes Besanden und Trocknen entsteht eine keramische Schale aus mehreren Schichten. Durch die erste Schicht, bestehend aus besonders feinkörnigem Zirkonsand, erhalten unsere Feingussbauteile eine sehr hohe Oberflächengüte.

5. Ausschmelzen

Beim Ausschmelzen wird das Formwachs aus der keramischen Schale unter Druck in einem Dampf-Autoklaven ausgeschmolzen.

6. Brennen

Beim Brennen der Keramikformen werden die letzten Spuren von Formwachs vollständig und rückstandslos verbrannt. Durch das Brennen erhalten die keramischen Schalen die notwendige Festigkeit.

7. Gießen

Die für jede Gusscharge kundenspezifisch zusammengestellten Legierungsbestandteile werden in unserem Induktionsofen geschmolzen. Anschließend wird die Stahlschmelze mit Hilfe einer Gusspfanne in die heißen Keramikformen vergossen. Die genaue Steuerung der Temperaturen von Stahlschmelze, Gusspfanne und Keramikformen stellt selbst bei dünnwandigen Bauteilen mit komplexen Geometrien eine hohe Werkstoffgüte und Oberflächenqualität sicher.

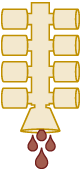

8. Entformen

Nach Abkühlung der Gießtraube wird die keramische Schale sorgfältig entfernt.

9. Trennen

Gussbauteil und Gussstamm werden voneinander getrennt.

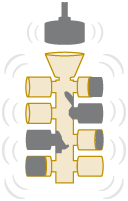

10. Strahlen

Um letzte Keramikreste an der Oberfläche der Gussteile zu entfernen, werden diese einem Strahlprozess unterzogen.

Je nach Kundenanforderung erfolgen anschließend: Angussschleifen, Wärmebehandlung, Richtprozess, mechanische Bearbeitung oder/und Oberflächenbeschichtung.

11. Endkontrolle

tsf führt bei 100 % aller Feingussprodukte eine Sichtkontrolle durch. Der gesamte Umfang aller Kriterien und Maßnahmen der Qualitätskontrolle wird funktionsgerecht je nach Kundenanforderung abgestimmt.

Wenn Sie noch mehr über unser Verfahren und die einzelnen Schritte erfahren möchten, sehen Sie sich auch unseren Film an oder nehmen Sie direkt Kontakt mit uns auf.

Jetzt kontaktieren >

Deutsch

Deutsch English

English