tsf insights: Induktionsofen

Ein zentraler Produktionsschritt zur Produktion eines qualitativen Gussteils ist das Aufschmelzen von sortenreinen, hochwertigen Legierungselementen und Rohstahl zu genormten Stählen. Fast 1800°C hat die Stahlschmelze beim Abguss bei tsf tübinger stahlfeinguss.

Diese enormen Temperaturen werden bei tsf tübinger stahlfeinguss zuverlässig und energieeffizient durch Induktionsöfen erreicht. In „tsf insights“ werfen wir einen technischen, physikalischen Blick in den Schmelztiegel.

Zum Gießen muss eine Temperatur von über 1500°C und eine homogene Durchmischung der Schmelze erzielt werden – dafür kommen Induktionsöfen bei tsf tübinger stahlfeinguss zum Einsatz.

Zum Erhitzen und Schmelzen kommt das 1831 vom Experimentalphysiker Michael Faraday entdeckte physikalische Phänomen der Induktion zur Anwendung. Ganz grundsätzlich entsteht bei einem stromdurchflossenen elektrischen Leiter ein elektromagnetisches Feld. Beim Anlegen von Wechselstrom an diesen Leiter kehrt sich das Magnetfeld bei jedem Phasenwechsel des Stroms um, d.h. die Pole des Magnetfeldes wechseln. Aufgrund dieser Wirbelstrom- und Ummagnetisierungsverlusten entsteht Wärme, die zum Schmelzen des Einsatzmaterials führt. Aus dem Alltag kennt man dies vielfach von Induktionskochfeldern, die sich dasselbe Prinzip zu eigen machen. Ein anderer technische Anwendungsfall ist beispielsweise das Induktionshärten.

Mit geeigneten Frequenzen und anwendungsspezifischen Spulen, lässt sich Wärme gezielt und kontrolliert erzeugen, was eine stabile Prozessführung ermöglicht. Ein weiterer technologischer Vorteil des Induktionsschmelzofens ist die sogenannte Schmelzbadbewegung. Die Schmelzbadbewegung resultiert auf der Kraftwirkung des induzierten Magnetfeldes und führt zu einer permanenten Durchmischung der Schmelze.

Für das Erwärmen, Schmelzen und Überhitzen von Stahlguss auf eine Temperatur von 1.500 °C müssen theoretisch 387 kWh/t reine Nutzenergie (Nettobedarf) aufgebracht werden. Der tatsächliche Energiebedarf liegt im Normalfall wegen des Gesamtwirkungsgrades der Schmelzanlage und der betrieblichen Produktionsabläufe zum Schmelzen von Stahlguss höher. Durch den Einsatz moderner Mittelfrequenz-Induktions-Tiegelofen beläuft sich der Energiebedarf zum Schmelzen von Stahlguss auf eine Temperatur von 1.500 °C zwischen 490 KWh/t bis 520 KWh/t. Die Leistungsdichte eines Induktions-Schmelzofens hat Einfluss auf den Energiebedarf. Beim Einsatz der Mittelfrequenztechnik kann gegenüber der Netzfrequenztechnik eine 2- bis 3-mal höhere Leistungsdichte erbracht werden. Dies führt zu einer deutlichen Senkung des Energiebedarfs. Der tatsächliche durchschnittliche Energieeinsatz zum Schmelzen von Gussmetallen bietet Potential zum Einsparen von Energie. Der Energiebedarf von Hilfs- und Nebenaggregaten beläuft sich auf ca. 2 %, bezogen auf den Energiebedarf zum Schmelzen. Mit Hilfe des automatisierten und rechnergestützten Betriebs des Schmelzvorgangs lassen sich Energieeinsparungen realisieren. Beim Einsatz von neuartig entwickelten Energiesparsystemen können weitere Senkungen des Stromverbrauches zwischen 5 und 10 % erreicht werden.

Der Induktionsschmelzofen bietet tsf auch die Möglichkeit durch Verwendung von „sauberen Strom“ die hohen, selbstgesteckten Umweltziele zu erreichen und das in einem sehr energieintensiven Prozessschritt.

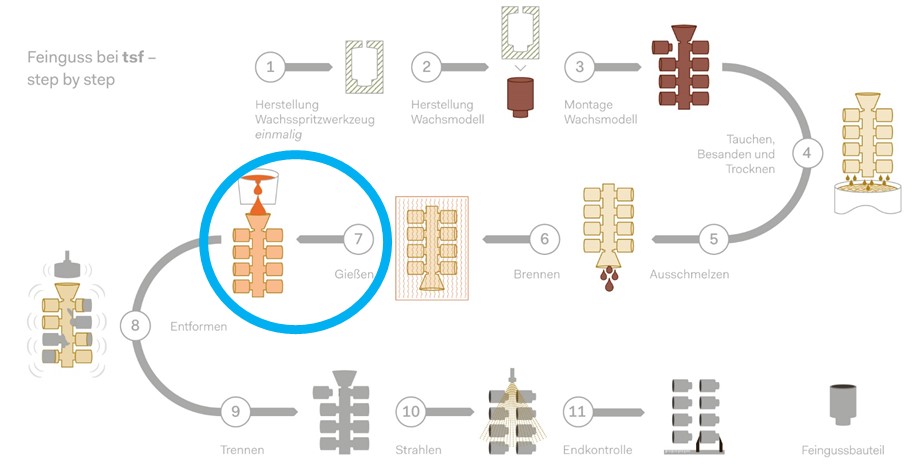

Für weitere Informationen rund um unser Verfahren, senden Sie uns eine Anfrage oder melden sich zu der 360°-Tour an, um sich selbst ein Bild vom Induktionsschmelzofen zu machen.