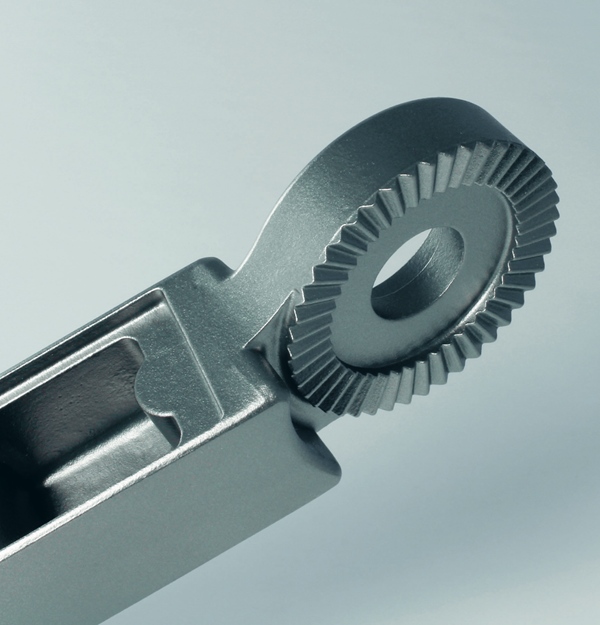

Der perfekte Werkstoff für Ihr Feingussbauteil

Wir bieten Ihnen eine breite Palette an Werkstoffen und Legierungen. Somit können wir gezielt auf die spezifischen Anforderungen an Ihr Feingussbauteil eingehen.

Die Legierungsbestandteile jeder Gusscharge werden bei uns im Haus zusammengestellt, verwogen und dokumentiert. Wir verarbeiten ausschließlich sortenreine, qualitativ hochwertige Legierungsbestandteile namhafter Lieferanten und verzichten auf das Einschmelzen von Schrott.

Nach dem Abguss wird jede Gusscharge einer chemischen Analyse unterzogen. Die Prüfergebnisse werden lückenlos dokumentiert.

Nutzen Sie unsere Expertise bei der Werkstoffauswahl für Ihre Feingussbauteile.

Unser Vertriebsteam berät sie hierzu gern.

Wir verwenden hauptsächlich folgende Werkstoffe:

Vergütungsstähle

Vergütungsstähle werden für Bauteile eingesetzt, die einer hohen mechanischen Beanspruchung standhalten sollen. Häufig sind die Vergütungsstähle legiert, um beim Härten eine sichere martensitische Umwandlung zu gewährleisten. Hier spielen die Abmessungen und die Geometrie der Bauteile bei der Wärmeabfuhr beim Härten eine wesentliche Rolle. Je größer die Bauteile und je ungünstiger die Geometrie sind, desto stärker muss der Vergütungsstahl legiert sein. Je höher der Vergütungsstahl legiert ist, desto geringer muss die Abschreckwirkung des Härtemediums (Wasser, Öl, Polymer oder im Extremfall Gas) gewählt werden.

Grundsätzlich nimmt mit sinkender Abschreckwirkung der Verzug ab. Durch das nachfolgende Anlassen bei unterschiedlichen Temperaturen können die Festigkeit und die Duktilitätswerte gezielt eingestellt werden. Im Allgemeinen gilt die Faustregel, dass mit steigender Zugfestigkeit die Dauerwechselfestigkeit ansteigt.

| Name | DIN-Nr. |

| G42CrMo4 | 1.7231 |

| C22 | 1.0402 |

| C45 | 1.0503 |

Rost- und säurebeständige Stähle

Die rost- und säurebeständigen Stähle erhalten ihren Schutz durch die Bildung einer Chromoxidschicht. Ab einem Chromgehalt von ca. 12 % ist ein wirksamer Korrosionsschutz gegeben. Allgemein gilt: Je höher der Chromgehalt, desto besser der Korrosionswiderstand. Eine weitere Verbesserung des Korrosionswiderstandes kann durch die Legierung mit Nickel (Ni) und Molybdän (Mo) erreicht werden.

Zur weiteren Verbesserung des Korrosionswiderstandes wird der Kohlenstoffgehalt in vielen Anwendungsfällen reduziert. Durch den reduzierten Kohlenstoffgehalt wird eine Chromkarbidbildung weitestgehend vermieden. Diese führt insbesondere an den Korngrenzen zu einer Chromverarmung, was den Korrosionswiderstand senkt.

Durch die Zugabe von Titan (Ti) und/oder Niob (Nb) kann die Chromkarbidbildung ebenfalls unterdrückt werden, da die beiden Elemente noch vor dem Chrom mit dem Kohlenstoff reagieren. Die Vermeidung der Chromkarbidbildung wirkt sich beim Schweißen positiv auf die Korrosionsbeständigkeit von rost- und säurebeständigen Stählen aus.

| Name | DIN-Nr. |

| GX20Cr14 | 1.4027 |

| GX22CrNi17 | 1.4059 |

| GX35CrMo17 | 1.4122 |

| GX5CrNi19-10 | 1.4308 |

| GX4CrNi13-4 | 1.4317 |

| X2CrNiMo17-12-2 | 1.4404 |

| GX5CrNiMo19-11-2 | 1.4408 |

| X2CrNiMoN25-7-4 | 1.4410 |

| X2CrNiMo18-14-3 | 1.4435 |

| GX2CrNiMoN25-6-3 | 1.4468 |

| X90CrCoMoV17 | 1.4535 |

| GX5CrNiNb19-11 | 1.4552 |

| GX5CrNiMoNb19-11-2 | 1.4581 |

Einsatzstähle

Einsatzstähle besitzen üblicherweise einen Kohlenstoffgehalt von bis zu 0,25 % und weisen – bedingt durch den relativ niedrigen Kohlenstoffgehalt – eine hohe Zähigkeit auf. Mit Hilfe des Einsatzhärtens wird in der Aufkohlungsphase des Gießverfahrens ein Kohlenstoffgehalt von 0,65 % bis 0,9 % in der Randschicht eingestellt. Über eine angepasste Temperaturführung und Steuerung des Kohlenstoffpegels kann der Übergang zwischen der aufgekohlten Randschicht und dem nicht aufgekohlten Rest je nach Anforderung eingestellt werden.

Hierbei spielen auch die Legierungselemente des Einsatzstahls eine wesentliche Rolle. Karbidbildner wie Chrom (Cr), Molybdän (Mo) und Vanadium (V) tragen beim Einsatzstahl wesentlich zur Steigerung des Verschleißwiderstands der Randschicht bei. Damit der aufgekohlte Einsatzstahl auch die erforderliche Zähigkeit und Duktilität erhält, wird er nach dem Aufkohlen in Gas, Öl, Polymer oder Wasser gehärtet und danach bei 150 bis 200 °C entspannt.

| Name | DIN-Nr. |

| C15 | 1.0401 |

| 15CrNi6 | 1.5919 |

| G16MnCr5 | 1.7132 |

Nitrierstähle

Nitrierstähle werden beim Feinguss vorwiegend für Bauteile eingesetzt, die einen hohen Verschleißwiderstand benötigen und hohen mechanischen Belastungen ausgesetzt sind. So werden z. B. Kolbenstangen aus Nitrierstahl gefertigt. Nitrierstähle sind in ihrer chemischen Zusammensetzung den Vergütungsstählen sehr ähnlich, da auch sie vergütet werden. Die Bauteile werden erst nach der mechanischen Bearbeitung nitriert.

Die Nitriertemperatur liegt unterhalb der Anlasstemperatur, damit sich die durch die Vergütung eingestellten mechanischen Eigenschaften nicht mehr verändern. Aufgrund der tiefen Temperaturen laufen die Diffusionsvorgänge während des Nitrierens sehr langsam ab. Das Nitrieren kann somit bis zu 100 Stunden dauern. Durch die Bildung einer sehr harten Nitrierschicht entsteht der gewünschte Verschleißschutz. Deshalb enthalten Nitrierstähle Nitridbildner wie Chrom (Cr), Aluminium (Al), Vanadium (V) und andere nitridbildende Elemente.

| Name | DIN-Nr. |

| 31CrMoV9 | 1.8519 |

Werkzeugstähle

Der Verwendungszweck der Werkzeugstähle ergibt sich aus ihrem Namen. So unterschiedlich die Werkzeuge sind, so unterschiedlich sind die Anforderungsprofile und die chemischen Zusammensetzungen. So finden sich in dieser Werkstoffgruppe neben Warm- und Kaltarbeitsstählen, Einsatzstähle, Vergütungsstähle und Wälzlagerstähle. Alle sind auf ihren jeweiligen Anwendungsfall hinsichtlich der Zusammensetzung und Wärmebehandlung optimiert.

Die Werkzeugstähle werden häufig mechanisch stark beansprucht und müssen zusätzlich noch einen hohen Verschleißwiderstand besitzen. Deswegen sind sie häufig wie Vergütungsstähle legiert und besitzen auch Legierungselemente, welche die Duktilität erhöhen. Der Widerstand gegen Verschleiß wird durch die enthaltenen Karbidbildner erhöht. In den meisten Fällen besitzen die Werkzeugstähle mittlere bis sehr hohe Kohlenstoffgehalte um die spezifischen Anforderungen der verschiedenen Anwendungen optimal zu erfüllen.

| Name | DIN-Nr. |

| 105WCr6 | 1.2419 |

| 142WV13 | 1.2562 |

| X19NiCrMo4 | 1.2764 |

| X210CrCoW12 | 1.2884 |

Zunder- und hitzebeständige Stähle

Die zunder- und hitzebeständigen Stähle zeichnen sich durch die Bildung einer möglichst dichten Oxidschicht aus, der eine weitere Oxidation verhindert. Darüber hinaus verfügen zunder- und hitzebeständige Stähle auch bei erhöhten Temperaturen über eine hohe Festigkeit. Dafür werden sie z. B. mit Silicium (Si) und Aluminium (Al) legiert.

Durch die Zugabe von Nickel (Ni) wird der Zunder weniger spröde, sodass er auch Temperaturwechsel gut verträgt. Die hohen Festigkeiten bei erhöhten Temperaturen werden auch durch die Zugabe von Karbidbildnern wie Chrom (Cr), Molybdän (Mo) und Vanadium (V) erreicht.

| Name | DIN-Nr. |

| GX40CrNiSi25-20 | 1.4848 |